Валы шлицевые для станков

Изготавливаем специальные шлицевые валы для станков 6р13, 6р12, 16к20 и 16к25, 1м63, 1к62д и 1к625д, 1к62, 1м63, 1а64 с такими специфическими характеристиками, как минимальный люфт для повышения надежности и бесшумности работы, а также увеличить производительность за счет термообработки шлицевых валов.

Имеется обширный ассортимент валов и фрез, что позволяет нам нарезать многочисленные шлицы.

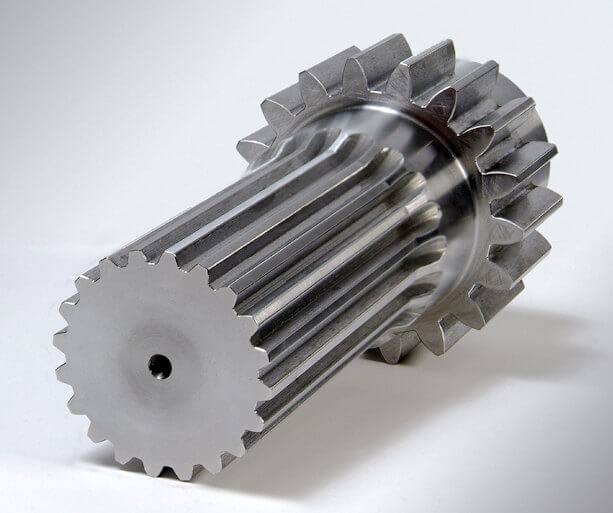

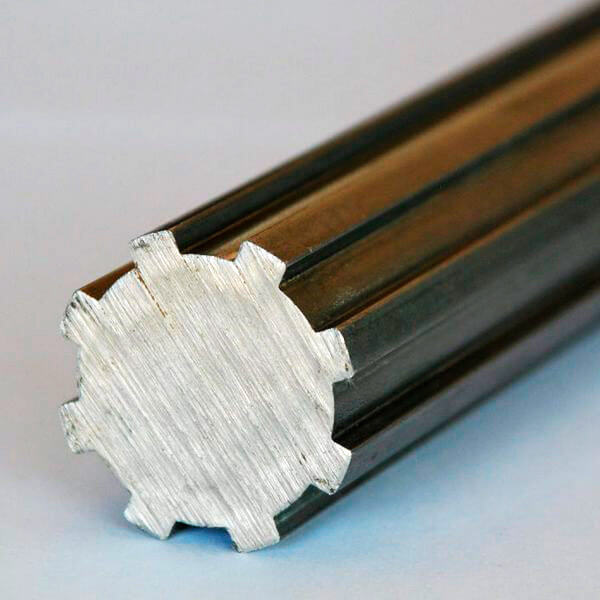

Стандартные шлицевые валы разработаны для обеспечения максимальной прочности при кручении и увеличения площади контакта. Холоднокатаные шлицевые валы имеют четное количество зубьев и параллельное расположение двух или более зубьев.

Канавки, а также расстояние между ними также изменяются в соответствии с вашими потребностями.

Что такое шлицевой вал?

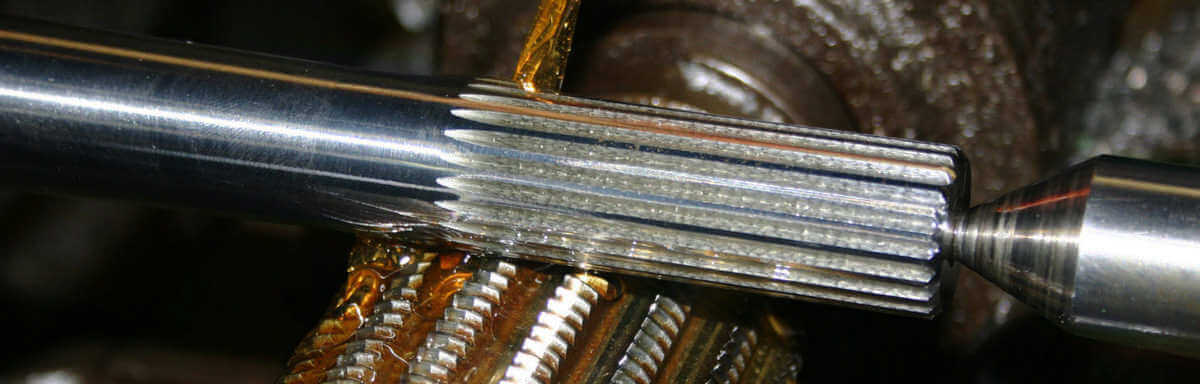

Шлицевой вал можно определить как вал с несколькими канавками, прорезанными в нем. Все эти канавки равномерно распределены по окружности и образуют ряд выступающих шпонок. Они придают валу форму, которая помогает ему входить в цилиндрический элемент с внутренними канавками.

Шлицевой вал - это механический компонент, который может выполнять различные функции. Он может работать как противовращательное устройство, и в то же время с его помощью можно передавать крутящий момент на любое другое устройство. Он используется в различных отраслях промышленности.

Существует много типов альтернативных валов, например, шпоночные валы, но шлицевые валы являются наиболее удобным способом передачи крутящего момента.

Какова функция шлицевого вала?

Наиболее распространенная функция шлицевого вала - действовать как противовращательное устройство. Эта функция проявляется при работе в положениях линейной направляющей. Если он не работает как линейная направляющая, шлицевой вал работает для передачи крутящего момента на другое устройство. Функция шлицевого вала изменяется в зависимости от определенных факторов.

Шлицевой вал работает для сопряжения с женским вариантом и блокировки для передачи вращательного движения. Шлицевой вал работает как линейная направляющая при соединении с подшипником с внутренним механизмом шлицевой передачи. Функции шлицевого вала зависят от конструкции и типа шлица, нанесенного на вал.

Функции типичного шлицевого вала часто выполняются. Это связано с тем, что шлицы шестерни обрабатываются по длине стойки. Существуют различные конструкции и формы шлицев, и они выполняют различные роли и функции при зацеплении с валом.

Валы шлицевые для станков: 10 причин износа

Основыне причины износа шлицевых валов:

| Причина износа | Описание |

|---|---|

| Несоосность | Несоосность является основной причиной износа валов со шлицами. Несоосность сопрягаемых компонентов может привести к смещению центра нагрузки на шлицы, вызывая чрезмерный износ. |

| Плохая смазка | Недостаточная или некачественная смазка может привести к контакту металла с металлом между сопрягаемыми компонентами шлицевого вала, что приводит к износу и повреждению. |

| Перегрузка | Перегрузка или превышение проектной мощности шлицевого вала приводит к увеличению нагрузки на шлицы, вызывая ускоренный износ. |

| Коррозия | Воздействие агрессивной среды или использование некачественных материалов может привести к коррозии шлицевого вала, что приводит к износу и повреждению. |

| Ударные повреждения | Внезапные удары или ударные нагрузки могут повредить шлицевые валы, что приводит к их износу. |

| Вибрация | Вибрация может привести к трению сопрягаемых компонентов шлицевого вала друг о друга, что приводит к износу. |

| Усталость | Повторяющиеся нагрузки на шлицевой вал могут вызвать усталостное разрушение, что приводит к износу и повреждению. |

| Чрезмерное тепло | Высокая температура вследствие трения или перегрева может привести к термическому повреждению шлицевого вала, что вызывает износ и повреждение. |

| Неправильная установка | Неправильная установка или сборка сопрягаемых компонентов может привести к перекосу, что вызывает ускоренный износ и повреждение. |

| Износ вследствие возраста | Использование с течением времени в сочетании с другими факторами, такими как коррозия, усталость и напряжение, может привести к постепенному износу шлицевых валов. Это приводит к их износу и поломке, что ведет к дальнейшему повреждению. |

Каковы области применения вала со шлицами?

Шлицевые валы необходимы в нескольких областях применения. К ним относятся:

- производство

- локомотивы

- промышленные объекты

- автомобили

Наиболее распространенное применение - автомобильная промышленность, авиация и землеройная техника. Шлицевые валы используются в нескольких местах.

Шлицевые валы могут легко выдерживать высокие скорости вращения и передавать крутящий момент. Благодаря своей структуре шлицевые валы могут передавать больший крутящий момент, чем другие валы. Шлицевые валы имеют равномерное распределение нагрузки на каждый зуб или паз.

Шлицевые валы очень важны для производства многих изделий и машин во многих отраслях промышленности. Шлицевой вал помогает обеспечить равномерный и контролируемый крутящий момент. Он также может уменьшить вероятность несоосности деталей.

Валы шлицевые: Конструкция

Материалы, используемые в шлицевых валах, очень прочные, поскольку они должны уменьшать прогиб. Прогиб и изгиб профиля зуба со временем начинают деформироваться. Материалами для шлицевых валов служат различные металлы, неметаллы и другие материалы. К таким материалам относятся бронза, латунь, нержавеющая сталь, титан, Delrin, нейлон и стальные сплавы.

При изготовлении шлицевого вала особое внимание уделяется грузоподъемности. Грузоподъемность должна быть достаточной для передачи усилия через ось, чтобы она могла передавать крутящий момент. Нагрузочная способность должна быть идеально сбалансированной; она не должна быть ни слишком большой, ни слишком маленькой. Использование высококачественного материала в шлицевом валу позволяет машинам работать правильно.

Из каких материалов может быть изготовлен шлицевой вал?

Шлицевой вал из нержавеющей стали

Вал шлицевой из углеродистой стали

Углеродистая сталь наиболее известна своей ковкостью - свойством, позволяющим использовать этот материал для изготовления листов. Содержание углерода в углеродистой стали невелико, почти 1,7%.

В производстве шлицевых валов углеродистая сталь используется благодаря своим ценным свойствам. Шлицевой вал, изготовленный из высококачественной углеродистой стали, обеспечивает надежное и плавное движение.

Валы шлицевые из легированной стали

Черные сплавы стали содержат железо, углерод, никель, хром и молибден.

Эти сплавы используются в шлицевых валах, и каждый из них играет свою роль со своими свойствами.

Сплавы включают высокопрочные низколегированные стали, управляемые стали, закаливаемые высоколегированные стали и многие другие специальные стальные сплавы.

Шлицевые валы из алюминиевого сплава

Как использовать валы шлицевые?

Шлицевой

Параллельная шпонка

Инволютный

Спиральный

Этот тип конструкции шлицевого вала изготавливается с эвольвентным шлицем.

Он также может быть изготовлен с параллельным шлицем.

Зубья или гребни в этом шлицевом соединении образуют спиральный узор.

Наиболее важное назначение спирали заключается в том, что она обеспечивает как линейное, так и вращательное движение.

Серрации

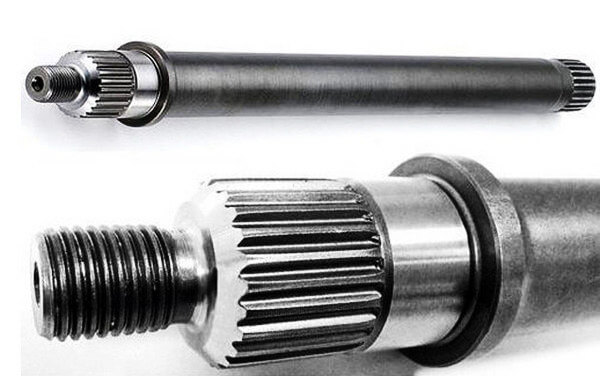

Зазубрины выполнены под таким углом, что обеспечивают большое количество зубьев на валу при относительно небольшом диаметре вала.

Серрейторы имеют прямые боковые поверхности, но их углы регулируются. Наиболее существенным преимуществом серрейторов является то, что втулка получается самоцентрирующейся в шлицах.

В зубчатых шлицах возникают линейные контакты и износ. Углы устанавливаются так, чтобы обеспечить максимальные преимущества.

Как очистить шлицевой вал?

Срок службы шлицевых валов зависит от очистки и смазки вала. Хорошая смазка легко достигается путем погружения шлица в масло. Очистка валов также необходима для улучшения их работы.

Грязь на шлицевом валу легко удаляется влажной тряпкой. Край вала должен быть надлежащим образом очищен и высушен полотенцем.

Хотя материал, из которого изготовлен шлицевой вал, не подвержен ржавчине, если на поверхности вала появилась ржавчина, ее можно удалить уксусом. Зубья или канавки на валу и отверстия следует тщательно очистить и проверить.

На валу не должно оставаться никаких остатков. Будьте осторожны при очистке вала. Любая царапина или резкая чистка может повредить его.

Как изготовить шлицевой вал?

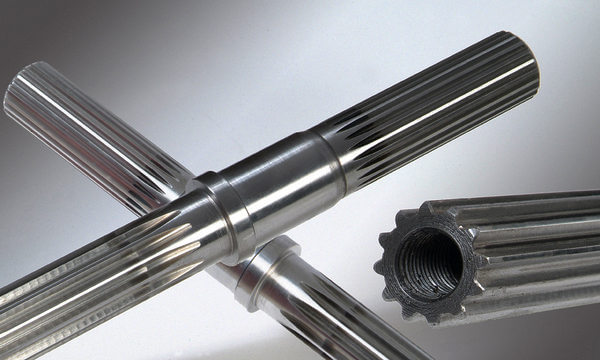

Существует два типа шлицевых валов: внутренний и внешний.

Существуют различные методы изготовления этих типов шлицевых валов. С небольшими поправками эти методы используются специалистами для обоих типов.

Эти методы включают протягивание, формообразование, фрезерование, нарезание резьбы, зубофрезерование, шлифование и экструзию.

Протягивание

Протягивание - это процесс, в котором используется зубчатый инструмент для удаления материала с любой поверхности.

Зубчатый инструмент называется протяжкой. Протяжка используется, несмотря на то, что это дорогостоящий процесс, потому что она может обеспечить точную обработку деталей странной формы.

При изготовлении шлицевых валов используются наружные протяжки. Их также называют глухими протяжками. Они используются для прорезания борозд на поверхности материала по всей длине вала.

Формообразование

Фрезерование

Фрезерование - это процесс, в котором используется фреза для удаления материала с поверхности заготовки.

Фреза используется в шлицах, так как имеет несколько точек резания на вращающемся режущем инструменте.

Фреза может перемещаться по поверхности перпендикулярно, что помогает выполнять резание по окружности кромки. Фрезерование шлицев может использоваться для передачи энергии в механической системе.

Зубофрезерование

Фрезерование - это процесс обработки, используемый для нарезания шлицев.

Зубофрезерование - относительно недорогой процесс по сравнению с другими видами резки шлицев.

Удивительно то, что это точный метод, и поэтому он используется в широком диапазоне. Фрезерование полезно только для изготовления внешних шлицевых валов.

Для внутренних шлицевых валов этот метод недоступен.

Прокатка

Шлифование

Это процесс абразивной обработки. В качестве режущего инструмента используется шлифовальный круг.

Шлифование - это процесс резки металла. Он обычно используется для вырезания мелких деталей на поверхности. Шлифование применяется для различных видов стали, поэтому оно полезно при изготовлении шлицевого вала. Шлифование поверхности помогает в шлифовании материалов столба с помощью уникальной техники.

Экструзия

Экструзия помогает в создании объектов с фиксированным профилем поперечного сечения. Экструзия помогает более эффективно справляться с определенными простыми вещами с помощью шлицевого вала, чем выдавливание их вручную.

Это довольно полезно, поскольку позволяет выполнять различные опции в рамках одной простой операции.

Однако существуют некоторые ограничения доступности, из-за которых методов изготовления внутренних шлицев значительно меньше.

В основном применимы методы, используемые для наружных валов. Фрезерование недоступно, и поэтому его нельзя использовать для изготовления внутреннего вала.

Как разместить заказ на вал шлицевой?

Затем выберите удобный вариант заказа:

- Нажмите на один из значков

или отправьте сообщение на +7(951) 803-05-62

или отправьте сообщение на +7(951) 803-05-62 - Напишите на info@metallux-k.ru или в форму обратной связи.

- Позвоните нам - 8-800–201-52-77

Напоминаем, что при размещении заказа у нас вы получаете:

- бесплатную доставку продукции до транспортной компании;

- специальные условия при заказе оптовых партий продукции.